FR

Matériaux

Actualités

Regard d'experts

FR

Matériaux

Actualités

Regard d'experts

Pourtant bien ancrée en France au siècle dernier, l’industrie du textile subit, depuis plusieurs années, des vagues de délocalisations et de baisse d’activité. Malgré cela, la filière textile sera un acteur prépondérant lors de la crise sanitaire, y compris en France. Le virus se transmettant par gouttelettes, la nécessité d’utiliser des masques devient vite évidente afin de protéger les soignants et les citoyens. C’est dans ce contexte, et suite à un arrêt complet de l’activité habituelle, que la filière textile se mobilise. Elle fournit la France en masques et en équipements de protection. Au travers de cet article, ABGI retrace le cours des évènements de l’année 2020.

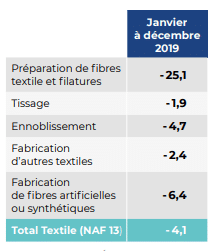

En 2020, le secteur du textile français sort d’une année 2019 marquée par une baisse de la consommation de textile et d’habillement (-1 % et -2,9 % en 2018). La production de textile diminue elle aussi en 2019 par rapport à 2018 de -4,1 %.

Figure 1 : Évolution de la production industrielle textile en 2019 par rapport à 2018.

Il est toutefois important de noter que les exportations et importations augmentent de 3 % sur la même année 2019, représentant 9,7 et 17,5 milliards d’euros respectivement. Les activités de fabrication et d’approvisionnement ont été délocalisées dans les années 1990-2000 et peuvent expliquer les fortes importations de produits textiles en France. Malgré cela, la France reste néanmoins dominante pour les étapes de création, de distribution et de recyclage.

Début 2020, l’industrie du textile représente 2165 entreprises, 61 910 emplois et 13,9 milliards d’euros de chiffre d’affaires. Les chiffres du marché de l’habillement sont en baisse constante depuis 11 ans. Le chiffre d’affaires de cette filière a diminué de -1,7 % en 2019 après avoir chuté de -4,3 % en 2018 . Les baisses de chiffre d’affaires peuvent s’expliquer par une baisse de fréquentation des magasins suite aux différents mouvements sociaux qui ont traversé le pays. De plus, des problèmes d’approvisionnements réguliers ont créé des retards et une augmentation des dépenses de logistique.

L’industrie du textile français commence donc l’année 2020 avec un constat de baisse constante de chiffre d’affaires. Dans sa globalité, elle subit de plein fouet les mouvements sociaux, délocalisations et baisses de consommation. Ainsi, on constate une croissance négative continue.

Le COVID-19 arrive dès janvier 2020 en France. Suite à la multiplication des cas, un confinement strict est décrété le 17 mars. Il reste en place jusqu’au 11 mai. Les commerces dits « non-essentiels » ferment. Aussi, certains secteurs secondaires, dont fait partie l’industrie du textile, passent en pause.

Afin de soutenir les entreprises, l’Etat met en place plusieurs mesures :

Tout ceci entraîne une baisse de la consommation des ménages. Pour le seul mois d’avril, le domaine textile observe une baisse des ventes de -85,5 % suite à la fermeture des magasins . De janvier à avril, le chiffre d’affaires de la filière diminue de -20 % par rapport à 2019 . De nombreux emplois (CDD et intérimaires principalement) sont supprimés ou non reconduits.

Parmi les secteurs touchés, l’automobile, l’aéronautique et le textile sont les plus impactés. Dans le cas de la filière textile, des problèmes d’approvisionnements se font ressentir suite à la propagation internationale du COVID-19. En effet, les pays où se situent les usines sous-traitantes, tels que la Chine, le Bangladesh, le Cambodge ou encore l’Italie (en Lombardie, pour le secteur du luxe ) sont fermés à leur tour. Les exportations baissent sur la période de janvier à mars. L’habillement voit ses exportations diminuer de -12 %. L’exportation du textile diminue, quant à elle, de -9%. Les importations observent une tendance similaire : -11% pour l’habillement et -4% pour le textile .

C’est dans ce contexte qu’apparaît un autre problème : la pénurie de masques.

En 2009 lors de l’épidémie de la grippe H1N1, les stocks de masques étaient importants. En effet, ils représentaient 723 millions de masques FFP2 et 1 milliard de masques chirurgicaux. Ils devaient permettre de répondre à une épidémie . Cependant, ces stocks de masques n’ont pas été renouvelés lors de la décennie suivante.

En 2020, les masques sont tout d’abord décriés par l’exécutif. Pourtant, il est démontré rapidement que le virus se transmet par gouttelettes respiratoires avant même l’apparition de symptômes. Le masque permet donc d’empêcher la transmission.

Au 19 mars et suite à des commandes peu concluantes, la France possède un stock de 150 millions de masques chirurgicaux, mais aucun masque FFP2. En effet, le marché des masques est très concurrentiel. De nombreux pays cherchent à les acquérir . Les masques FFP2 sont des masques permettant une meilleure protection que les masques chirurgicaux face au COVID-19. Mais leur utilisation est limitée à 4 heures pour une efficacité optimale. Aussi, le besoin de masques est estimé à plus de 20 millions par jour pour assurer la protection du personnel de santé (infirmiers, médecins, ambulanciers, secouristes, pompiers…). Le manque de stocks stratégiques se fait ressentir par le personnel soignant, entrainant :

Les commandes de masques s’intensifient et les premiers ordres de réquisitions arrivent en mars. Mais ces démarches tardives sont lentes et peu efficaces. À partir du 20 mars, les entreprises et les institutions peuvent s’approvisionner en direct. Cela permet à certaines régions d’obtenir des masques en attendant ceux de l’État.

Des entreprises aident le personnel soignant. Parmi elles, LVMH, Kering ou encore Vicat. Elles font des dons de masques en autre. LVMH fournit sous forme de dons 10 millions de masques à l’État (sept millions de masques chirurgicaux et trois millions de masques FFP2). Ainsi, l’estimation de ce don avoisine les 5 millions d’euros. Le groupe fait même l’avance de nouvelles commandes qui seront prises en charge ensuite par l’Etat .

Fin mars 2020, le Président fait vœu d’atteindre une indépendance sur les masques à la fin de l’année. Ainsi, l’industrie textile française est mise à contribution. Les entreprises sont de plus en plus nombreuses à s’engager par solidarité aux soignants. Aussi, la mobilisation face aux manques de blouses et de masques est forte. Le Comité stratégique de filière mode et luxe est mis à contribution afin d’encadrer cette mobilisation.

Dès cet appel, le monde du textile français se mobilise afin de répondre à la pénurie de masques. Des travaux commencent afin de choisir les matériaux et concepts adéquats. Différents acteurs de la filière comme l’IFTH (Institut Français du Textile et de l’Habillement), Unitex ou encore TechTerra s’engagent. De nombreuses entreprises prennent part à cette mobilisation. C’est l’occasion pour certaines de retrouver de l’activité en changeant de domaine en cette période où les chiffres sont au plus bas. Parmi ces dernières :

Outre les entreprises, les organisations professionnelles régionales sont aussi mobilisées . L’entreprise RAUCH, comme d’autres, a d’ailleurs été contactée par la fédération Unitex afin de commencer à fabriquer des masques. Aussi, de nombreux investissements sont réalisés afin

Certaines entreprises n’ont pas eu besoin d’investir, car elles possédaient déjà le matériel nécessaire à cette production. Les masques fournis par cet effort se vendent entre 3 et 5 euros pièces. Ces masques ne sont pas des FFP2, mais des masques « grand public ». En fait, ils sont dédiés au personnel des secteurs essentiels restés ouverts.

Précisons à ce stade qu’il existe différents types de masques avec des critères bien spécifiques :

Il s’agit de masques la plupart du temps lavables et réservés à un usage non médical. Ils respectent les spécifications de l’ANSM (Agence Nationale de Sécurité du Médicament).

Ces derniers possèdent une capacité de filtration d’au moins 90 % pour des particules de 3 µm. Ils sont considérés comme « grand public » de catégorie 1.

Il en existe 3 types :

Ces masques répondent à la norme EN 14 683 + AC : 2019. Ils doivent présenter une filtration à 90 % des particules de 3 µm. Ils sont à usage unique.

Une plateforme est mise en place en septembre 2020 afin de mettre en relation les différents acteurs et collaborateurs. Elle se nomme Savoir Faire Ensemble (SFE). Cette plateforme bénévole s’appuie sur un réseau d’acteurs de la filière et de fabricants. Elle permet aussi d’obtenir des référentiels de masques validés par la DGA (Direction générale des armées) et l’IFTH. Des centaines de modèles sont proposés. Afin de pouvoir les commercialiser, il faut obtenir l’évaluation de la DGA et de l’IFTH. Parfois, cette dernière est longue à obtenir. Malgré cela, cette homologation d’un an permet d’être référencé sur la plateforme SFE . Aujourd’hui des modèles 50 lavages sont encore disponibles.

Figure 2 : Logo et label Savoir Faire Ensemble.

Nous pouvons citer une sélection de quelques entreprises ayant participé activement à cette mobilisation :

Production de 3000 visières par semaine.

Fabricant de masques FFP2 et chirurgicaux. L’entreprise a fourni des millions de masques (3,5 millions au plus fort de la production). Puis, elle a investi dans un nouveau site de production dans la zone industrielle d’Angers-Beaucouzé. Il est passé de neuf machines de productions à 21. Aujourd’hui, elle emploie 250 salariés (100 auparavant) .

Adaptation de ses lignes de production afin de produire des masques « grand public » de catégorie 1 avec un niveau de production d’1 million de masques par semaine. Ces masques utilisent un tissu technique développé spécialement pour cet effet. L’entreprise a fait appel à des confectionneurs locaux afin de produire ces masques.

Production de masques homologués par les autorités en partenariat avec Mode Grand Ouest. LVMH a aussi fourni sous forme de dons 10 millions de masques à l’État en début de crise.

Fourniture de tissu à travers la plateforme SFE.

Réorientation de sa production vers l’élaboration de masques de catégorie 1 et 2.

Du fait de son activité dans l’anoblissement et la transformation de textiles, l’entreprise a pu s’adapter rapidement. Elle a ainsi confectionné des prototypes de masques utilisant un tissu traité en interne contenant du polyester et du coton. Un des prototypes possédait des capacités filtrantes exceptionnelles : le masque avec 3 couches de tissus polyesters coton. Une demande d’homologation AFNOR à la DGA est réalisée pour ce masque. Mais cette dernière prend du temps. En conséquence, pour répondre à la forte demande, des commandes sont réalisées sans cette homologation. Avec l’aide d’ateliers sous-traitants (principalement en France, mais aussi en Tunisie et Bulgarie), la production est lancée avant l’homologation qui n’arrivera que fin avril. En 3 jours, 500 000 masques sont réalisés. Cette opération se monte avec seulement 10 % de l’effectif. RAUCH pourra fournir son tissu homologué à de nombreuses entreprises telles que le Slip Français via la plateforme SFE.

Au 6 avril, la production hebdomadaire de masques se situe aux alentours de 6,6 millions. Début mai, elle est de 2,5 millions par jour, soit 17,5 millions hebdomadaires.

La mobilisation exceptionnelle de la filière textile va aussi toucher les blouses du personnel médical. En effet, un manque de matériel touche les hôpitaux. Le groupe Sphère a par exemple, suite à une demande de l’Assistance Publique-Hôpitaux de Paris (AP-HP), fourni des surblouses de protection à partir de sacs-poubelle. Pour réaliser ces surblouses, un effort d’innovation et logistique a été réalisé. Après 15 jours, ce sont 600 000 surblouses qui sortent d’usine . Les grands groupes de luxes comme LVMH, Givenchy ou Dior ont aussi produit et fourni aux hôpitaux des surblouses.

L’industrie du textile a dû s’approvisionner. L’un des matériaux les plus utilisés dans la confection de masques chirurgicaux est le Meltblown. Il s’agit d’un tissu non tissé où les microfibres le composant se placent aléatoirement à l’état fondu. Pour la confection des masques, il est utilisé en tant que matière filtrante et est entouré de deux autres tissus. En cette période, le marché de cette matière est tendu surtout en Asie. Et de fait, la France en est dépendante. Un appel a été lancé mi-avril par l’État afin d’assurer une sécurité sur les approvisionnements. Le 18 octobre 2020, 10 entreprises sont retenues (Arkema, Berry, Lydall…). Ces dernières verront leurs investissements remboursés à hauteur de 30 % par l’État

Aussi, d’autres types de tissus sont utilisés. Mais leur approvisionnement est tout aussi compliqué. De nombreuses commandes d’approvisionnements restent bloquées dans leur région d’origine comme Hong-Kong par exemple.

Après les annonces réalisées fin avril rendant les masques obligatoires dans les transports et dans les espaces publics, la demande en masques augmente à nouveau. Au plus fort de la production, 5 millions de masques réutilisables sont fabriqués par jours, notamment grâce à l’initiative de la plateforme Savoir Faire Ensemble. Avant la crise, le nombre de masques produit était de 3,3 millions par semaine et seulement 4 fabricants étaient présents en France. L’initiative Savoir Faire Ensemble regroupe 1450 entreprises lors de cette période et 200 millions de masques ont été conçus.

Cette mobilisation a donc permis à la France d’être fournie en masques textiles avec plusieurs millions d’unités produits chaque jour. Cependant, à partir de juin, un nouveau problème émerge : la surproduction. Avec l’assouplissement des mesures pendant l’été, la demande est en baisse. Il faut aussi noter l’effet du télétravail. Les salariés sont moins sur leur lieu de travail. Ils n’ont donc n’ont pas forcément un besoin quotidien de masques. Yves Dubief, président de l’Union des Industrie Textile (UIT) explique dans Libération « Une entreprise qui estimait son besoin à 100 000 masques en aura reçu 200 000. Mais en raison du télétravail, elle n’aura finalement consommé que 50 000 unités. Soit, deux fois moins que prévu… » . Certaines entreprises s’étaient restructurées totalement autour de la production de masques. Aussi, elles se retrouvent dans une situation problématique.

Avec la généralisation internationale du masque, ceux provenant d’Asie ou du Maghreb commencent à inonder le marché. Aussi, au plus fort de la crise, une concurrence apparaît entre les masques chirurgicaux (usage unique) et les masques textiles développés par la filière. Les masques provenant d’Asie ou du Maghreb sont même parfois fabriqués par des entreprises françaises. Les masques étrangers présentent l’avantage d’être moins cher à l’achat que des masques lavables. En effet, les masques lavables fabriqués en France coûtent en moyenne entre 3,5 et 5 euros alors que leurs concurrents chinois se vendent en moyenne à 2,2 euros. Cet afflux de masques chirurgicaux a fait énormément baisser leur prix. Et ainsi, ils rendent l’avantage économique des masques réutilisables plusieurs fois, moins important.

Ces différents facteurs font que l’industrie du textile française se retrouve avec 40 millions de masques réutilisables invendus au début de l’été. De plus, les fabricants de matières premières essentielles à l’élaboration de masques se retrouvent aussi avec des stocks difficilement écoulables . Par exemple, RAUCH stoppe sa production, car cette dernière génère des stocks s’écoulant trop lentement. De nombreuses entreprises suivent cet arrêt. La diminution de la demande combinée à l’assouplissement des mesures font chuter les ventes. C’est ainsi que plusieurs entreprises mobilisées retournent à leurs activités principales ou diminuent leur production de masques.

Afin d’écouler les stocks français, l’État nomme Guillaume Gibault et Yves Dubief le 8 juin au sein d’une mission guidée par Bercy. L’objectif de cette initiative a pour but

Les cibles de cette mission sont les grandes entreprises et les collectivités locales qui se tournent majoritairement vers les masques chirurgicaux. On peut noter que cette mission va permettre à des entreprises telles que DIM et Kindy d’écouler une partie de leur stock auprès de conseils départementaux ou régionaux.

L’une des idées émises est l’exportation de ces masques, notamment en Europe.

Cette mission joue la carte

En synthèse, l’objectif est de démontrer les avantages des masques réutilisables par rapport aux masques jetables.

Grâce à ces arguments, la moitié du stock est écoulé fin juillet. Alors que le stock est estimé entre 14 et 15 millions en septembre 2020, il n’est plus de que de 9 millions au 12 octobre . En fait, cette diminution est « aidée »

Cependant, même si la demande augmente de nouveau, la concurrence des marchés asiatiques et maghrébins devient de plus en plus forte.

À la fin de l’été, la production de masques français se stabilise. Beaucoup d’entreprises de la filière textile reviennent totalement à leurs activités principales. D’autres diminuent de manière significative leur part d’activité dans la production de masques . Guillaume Guibault déclare en septembre ne recevoir en commande que l’équivalent de 50 000 masques par jour sur la plateforme « Savoir Faire Ensemble » . L’industrie du textile a pourtant une capacité théorique de production s’élevant à 25 millions de masques par semaine. Mais le nombre de masques produits en septembre est 10 à 20 fois moins élevé. Par conséquent, cette diminution de la production entraîne le non-renouvèlement de la plupart des CDD engagés lors de la mobilisation exceptionnelle. Les entreprises qui sont retournées à leurs activités principales restent ouvertes à des commandes très ponctuelles.

La plateforme Savoir Faire Ensemble change de statut en septembre 2020. Ainsi, elle devient une association de loi 1901 et se renomme « Façon de Faire« . Elle regroupe désormais 227 entreprises (dont 1083, FIBERTEX, ou encore ALTINE France) contre 1450 au cœur du premier confinement. Après avoir coordonné et mis en lien les différents acteurs de la filière textile afin de produire des masques, son objectif devient :

L’association a d’ailleurs créé un modèle de masque de catégorie 1, appelé « Masque Idéal SFE », lavable 50 fois. Ce dernier est réalisé par une trentaine d’entreprises et leurs 1800 employés. Il est destiné à l’État suite une commande passée fin octobre.

La posture « Made in France » est essentielle pour les entreprises souhaitant pérenniser leur activité. Elle permet

Le « Made in France », avec tout ce qu’il implique, justifierait ses prix plus élevés. Les problèmes d’approvisionnements rencontrés lors de la crise inciteraient aussi des entreprises à privilégier les industries locales malgré, parfois, un possible surcoût pour une partie de leur approvisionnement.

Après être sorti d’une période marquée par une diminution de la consommation, de la production et de la croissance, l’industrie du textile se retrouve début 2020 touché par la crise du COVID-19. Cette dernière cause un confinement strict à partir du 17 mars et paralyse la France. Cette situation exceptionnelle met un frein à la consommation et aux activités industrielles. De nombreuses entreprises se retrouvent avec un arrêt total de leur activité.

Suite à une demande de l’État de combler la pénurie de masques qui touche la France, la filière textile se mobilise de manière rapide et exceptionnelle. Un grand nombre d’acteurs (entreprises, syndicats, associations, fédération…) s’organisent afin de répondre à la demande. En quelques jours, des lignes de production voient le jour afin de fabriquer des masques, blouses ou visières. De nombreux investissements, des recrutements et des innovations sont réalisés afin de répondre aux exigences de la DGA dans le cadre de l’homologation nécessaire des masques. Des plateformes d’entraide se forment notamment Savoir-Faire-Ensemble qui permet de mettre en relations fabricants, fournisseurs de matières premières et potentiels acheteurs. Au plus fort de la crise, cette mobilisation permet de concevoir 5 millions de masques « grand public » par jour.

L’arrivée à l’été de la concurrence provenant d’Asie ou du Maghreb entraine une baisse de la demande pour les masques français. La diminution de la demande entraine une accumulation de stock de masques. Celui-ci atteint le chiffre de 40 millions. Afin d’écouler ce stock, une mission guidée par Bercy et menée par Guillaume Gibault et Yves Dubief est initiée. L’objectif est de faire connaître aux entreprises et aux collectivités l’offre française. Au 9 octobre 2020, le stock de masques s’élève à 9 millions. La situation sanitaire française s’aggravant en automne et en hiver, elle permet sans doute d’éliminer les stocks. Mais la concurrence des masques étrangers reste très présente.

La plupart des entreprises reviennent à leur activité après la mobilisation estivale. Le nombre de commandes diminue et se stabilise. La capacité de production théorique reste élevée, mais la production réelle est faible. Aujourd’hui, les entreprises reçoivent toujours des commandes, mais adaptent leur moyen de production au niveau de la demande. Les entreprises continuant à fabriquer des masques de manière continue utilisent l’argument du « Made in France » pour se démarquer.

Les entreprises de la filière textile française ont ainsi su s’adapter et faire face à la crise du COVID-19. Elles ont fait preuve de réactivité en modifiant totalement leur activité sur cette période. Des efforts d’innovations et d’investissements ont permis cette mobilisation. La filière a su répondre aux contraintes et à la demande. Ainsi, la crise aura démontré la capacité de flexibilité et d’ingéniosité de la filière.

Hugo BOUFOUCHK

Consultant

ABGI France

Alliance du commerce – Bilan de la consommation Textile, Habillement, Chaussure en Décembre 2019

Union des Industries Textiles – Rapport d’activité 2019-2020

Le Monde – Confinement et économie, huit graphiques qui montrent l’onde de choc depuis mars

Le Monde – En neuf mois, la crise a effacé près d’un an et demi d’intenses créations d’emplois

Fashion Network – En avril, les ventes du textile/habillement se sont effondrées de 85,5% en France

Euler Hermes – Textile-habillement français et européen

Novethic – Avec le Covid-19, la Fast fashion perd le fil et doit changer de modèle

Fashion Network – Textile-Habillement : le Covid-19 interrompt la hausse des exportations françaises

Public Sénat – Grippe H1N1 : quand la France s’était (trop) préparée à une pandémie

France24 – D’inutile à obligatoire, comment le gouvernement a changé de discours sur le masque

Libération – Masques, blouses, gel hydroalcoolique… Le secteur du luxe à la rescousse

Le Monde – En France, les fabricants de masques textiles accélèrent la cadence

Ministère de l’économie et des Finances et de la Relance – Les différents types de masques

Le Monde – Dans le Sentier, où « tout le monde fait des masques depuis avril », c’était ça ou la faillite

Façon de faire – Savoir Faire Ensemble devient « Façon de Faire »

ADDEV Materials – Equipements de protection COVID-19 : nos partenaires nous soutiennent

Les Echos Entrepreneurs – Masques : comment les entreprises ont enclenché la relocalisation

Eco Group Media – Covid-19 : Porcher Industries produit des masques High-tech “made in Isère”

LVMH – Au cœur de la mobilisation contre le Covid-19, la fabrication de masques et de blouses par nos Maisons

Drome EcoBiz – 1083 relocalise le masque « Made in Drôme »

Ministère de l’économie et des Finances et de la Relance – Covid-19 : l’engagement de la filière textile – habillement a déjà permis la production de près de 4 millions de masques textiles filtrants

Le Monde – Le Nord se retrousse les manches pour fournir l’hôpital

Ministère de l’économie et des Finances et de la Relance – Production de matériaux filtrants pour masques, les projets sélectionnés

IT Industrie et technologies – Tout savoir sur le meltblown, ce précieux matériau filtrant au cœur de la pénurie de masques chirurgicaux et FFP2

Libération – Covid : que devient la filière des masques textiles «made in France» poussée par le gouvernement ?

Le Monde – 40 millions de masques made in France n’auraient pas trouvé preneurs

France Info – Après la pénurie et la surproduction, la filière française des masques se consolide au fil de la crise du Covid-19

Huffpost – Encore 9 millions de masques textiles sur les bras des producteurs français

Fashion Network – Masques: Savoir Faire Ensemble répond à une nouvelle commande de l’État