FR

Matériaux

Actualités

FR

Matériaux

Actualités

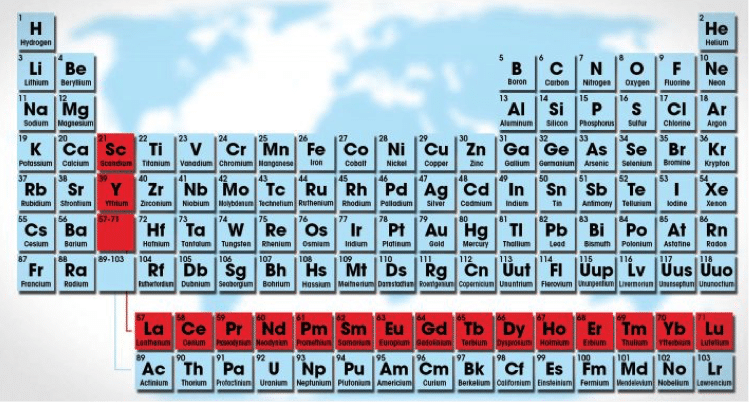

Les terres rares ont été découvertes au XVIIIème siècle. Elles sont constituées de 17 éléments chimiques comprenant l’ensemble de la famille des lanthanides, dont la couche électronique 4f est remplie partiellement, auxquels s’ajoutent également le scandium et l’yttrium.

Figure 1 : Terres rares au sein de la classification périodique.

Ne nous fions pas à leur nom, certaines sont abondamment présentes dans la croûte terrestre, en particulier les légères comme le Lanthane ou le Gadolinium (par opposition aux terres rares lourdes : Terbium, Scandium, Yttrium, Lutécium…). Par exemple, le Césium est aussi abondant que le cuivre. C’est en fait la difficulté des opérations de séparation et de purification des minerais contenant ces éléments qui a conduit à cette appellation.

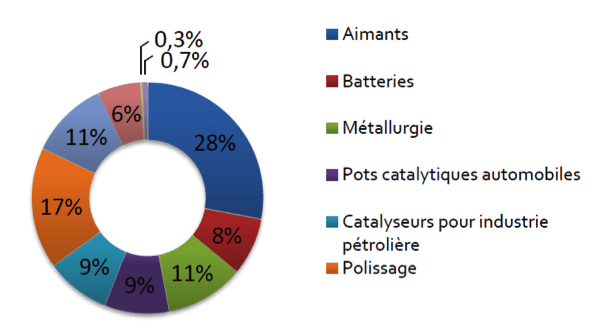

C’est véritablement lors de la seconde moitié du XXème siècle que les terres rares ont permis le développement de technologies de rupture, notamment avec le développement des aimants permanents. La diversité des applications mettant en jeu ces métaux est telle qu’il n’est pas possible d’en dresser une liste exhaustive : systèmes audio, imagerie par résonance magnétique (IRM), moteurs électriques, disques durs, climatiseurs, rotors d’éoliennes, voitures électriques, forages pétroliers, industrie militaire…On recense en moyenne 1,3 kilogramme de terres rares dans un véhicule hybride.

Les aimants permanents les plus répandus sur le marché sont les aimants de type néodyme-fer-bore (Nd-Fe-B). Le néodyme étant un élément de la famille des terres rares. Notons que les aimants permanents sont caractérisés par une température de Curie, température au-delà de laquelle les aimants perdent leur aimantation permanente et passe dans un état magnétique désordonné (état paramagnétique). Les aimants Nd-Fe-B ont une température de Curie de 320°C. Les aimants samarium-cobalt (Sm-Co) dont la température de Curie vaut 800°C leur sont donc préférés pour des applications dans lesquelles les températures sont élevées.

Les terres rares n’interviennent pas uniquement dans la composition d’aimants permanents. L’Yttrium, le Terbium ou encore l’Europium sont également employés dans les poudres luminophores. Ces poudres permettent la conversion d’énergie électrique en énergie lumineuse de manière plus efficace. Ces poudres luminophores ont ainsi permis le développement d’ampoules basse consommation.

Les terres rares sont aussi largement répandues dans les batteries et les systèmes électrolytiques. Les batteries de type Nickel-Hydrure-Métal (NiMH) utilisent du Lanthane, du Cérium, du Néodyme et du Praséodyme dans leurs procédés d’élaboration afin d’absorber l’hydrogène des cellules et d’améliorer la réversibilité des procédés électrochimiques.

Les procédés catalytiques font également intervenir des terres rares. Dans, l’industrie du raffinage pétrolier, les catalyseurs sont dopés de l’ordre de 8 % en masse de Cérium et de Lanthane afin de stabiliser la zéolite lors des procédés de craquage. Dans le même principe, les pots catalytiques des voitures contiennent environ 30 % d’oxyde de cérium (CeO2) afin de convertir le monoxyde d’azote et le monoxyde de carbone en composés moins nocifs.

Afin de limiter leur dépendance vis à vis de la poignée de pays exportateurs de terres rares, les États occidentaux se sont lancés dans la recherche de solutions alternatives depuis 2010. Deux alternatives majeures se présentent donc : la substitution et le recyclage des terres rares.

Des chercheurs de Virginia Commonwealth University sont parvenus à mettre au point des nanoparticules à base de fer, de cobalt et de carbone. Ces nanoparticules possèdent des propriétés d’aimantation proches des aimants de type Nd-Fe-B et peuvent stocker des bits d’informations jusqu’à 517°C. Néanmoins, les terres rares semblent être difficilement substituables étant donné leurs propriétés si particulières.

La première étape du recyclage nécessite un isolement des terres rares. Cette opération n’est pas simple. Les méthodes d’isolement envisagées pour le moment sont magnétiques. Néanmoins, il est primordial de noter que dans de nombreuses applications, les terres rares sont présentes en quantités infimes, ce qui ne permet pas de les isoler magnétiquement. De ce fait, le recyclage de celles-ci n’est envisagé que pour des applications dans lesquelles les quantités de terres rares présentes sont jugées suffisantes pour être isolées magnétiquement. Par exemple, les turbines d’éoliennes, les véhicules électriques, ou encore les disques durs.

La première, la plus simple, consiste à récupérer les aimants de terres rares pour les replacer dans des applications similaires. Néanmoins, cette méthode n’est possible que pour une petite part des aimants de taille conséquente.

Une autre méthode économique en énergie est la décrépitation à l’hydrogène. Cette méthode consiste à réduire les aimants en poudre après une augmentation du volume de la maille cristalline suite à une hydruration. Des étapes de retraitement et d’élimination de l’hydrogène sont ensuite réalisées pour restaurer les propriétés initiales d’aimantation.

Les procédés hydrométallurgiques consistent à effectuer une lixiviation des aimants à l’aide d’un acide et à faire précipiter de façon sélective sous forme de sulfates les terres rares qui peuvent alors être filtrées. Ces méthodes présentent cependant plusieurs inconvénients, notamment l’utilisation de nombreux produits chimiques et une consommation importante en énergie. Des déchets liquides sont également générés. Cette méthode présente néanmoins l’immense avantage de pouvoir séparer les terres rares entre elles.

La pyrométallurgie a donc été développée comme une alternative à l’hydrométallurgie.

Cette méthode consiste à opérer à une refusion à partir d’une fusion des métaux de transitions. Cette méthode est cependant très énergivore.

Enfin, une autre méthode basée sur l’extraction gazeuse des terres rares par formation de chlorures métalliques a été avancée. Néanmoins, celle-ci est confrontée à plusieurs incertitudes techniques, notamment la faible volatilité des chlorures de ces métaux.

Il existe d’autres solutions de recyclage qui sont à l’étude, notamment des méthodes électrochimiques faisant intervenir des liquides ioniques. C’est le défi que doit relever la R&D en France avec pour acteurs majeurs le BRGM (Bureau des Recherches Géologiques et Minières), le CNRS et le CEA grâce à l’Institut de Chimie Séparative de Marcoule.

Par Clément DUPUY, consultant en financement de l’innovation